Для производства ячеистых бетонов используется пенообразователь или газообразователь. В случае с газообразователем им является алюминий. Выделение газа происходит в щелочной цементной среде. Алюминий имеет способность к окислению. Все, наверное, видели алюминиевые ложки, покрытые серой патиной. В производстве газобетона используют алюминиевую пудру и каждая частичка алюминия покрыта парафином. Делается это для недопущения окисления алюминия и потери его химической активности. Только блестящий алюминий остается активен, окисленный имеет серый цвет.

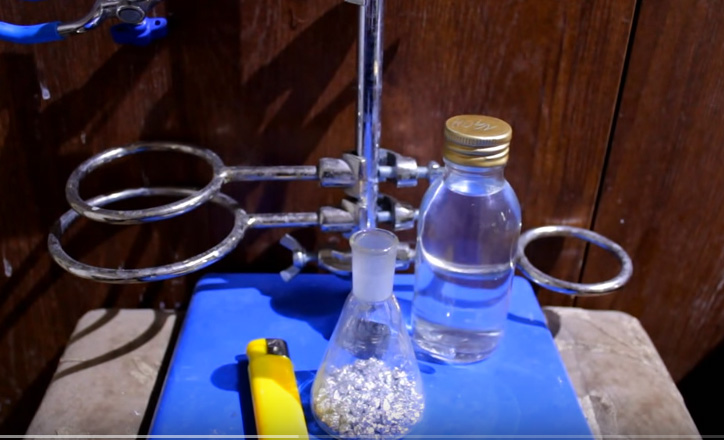

Поэтому для освобождения от парафина частичек алюминия вводят поверхностно активные элементы. Самый простой из них это стиральный порошок для ручной стирки. Нужно его не много, 5-10% от общего объема алюминиевой пудры. Под действием этого порошка пленка с поверхности алюминиевой пудры снимается.

Если кислотность в растворе для производства газоблока не достаточная, то в нее добавляют щелочи натрия, калия и т.д. Чаще всего технологи при изготовлении пенобетона добавляют каустическую соду или каустический поташ.

В качестве структурных заполнителей для газосиликата могут применяться такие материалы:

• Песок

• Зола

• Шлак

• Доломит

• Известняк

• Другие дробленые компоненты

Важно чтобы заполнитель имел большую удельную поверхность. Очень мелке частички заполнителя находятся во взвешенном состоянии. Частички не тонут и не подымаются. При выделении водорода происходит вспучивание cмеси. Если использовать обычный не молотый песок, он слишком крупный и быстро оседает. В таком случае после газовыделения будет происходить расслоение газобетона. Подъем такой смеси будет гораздо ниже, чем при более мелкой фракции.

Всю нагрузку в газобетоне воспринимает именно стенка поры. И если в эту стенку пузырька попадает крупная частичка песка она становится слабым звеном. Именно по этой частичке произойдет скол стенки. Поэтому по технологии производства газобетона ограничивают по содержанию крупных фракций песка в общем объеме. Лучше, когда песок просеянный.